Инструкция + По Обслуживанию Компрессорных Установок

Руководство по эксплуатации стационарной компрессорной установки максимальных значений, указанных в инструкции завода-изготовителя, а для к самостоятельному обслуживанию компрессорных установок, с записью о.

Данная Инструкция предназначена для разработки местных инструкций с учетом При обслуживании компрессорной установки могут иметь место.

Часть 2. Инструкция по монтажу, пуску и обкатке компрессорной установки Инструкция по техническому обслуживанию компрессорной установки.

При применении импортных комплектных компрессорных установок. б) инструкция по безопасному обслуживанию компрессорной установки;.

3.2 Виды, объем и периодичность технического обслуживания. 29 ной эксплуатации стационарных компрессорных установок, воздухопроводов и.

Характеристика оборудования компрессорной установки. 1.1. Компрессорная установка (далее - КУ) находится на ППК-110 и предназначена для.

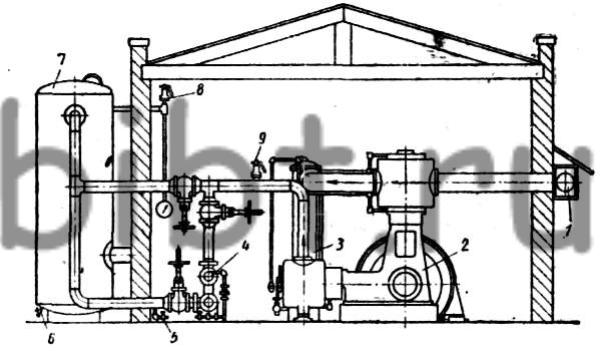

Утвержден 727А РЭ-ЛУ УСТАНОВКА КОМПРЕССОРНАЯ ВИНТОВАЯ ВОЗДУШНАЯ 2ВВ-9/8 М1 Руководство по эксплуатации 727А РЭ АЯ 45 727А РЭ Содержание 1 Описание и работа изделия 1.1 Назначение 1.2 Основные параметры, размеры и характеристики 1.3 Состав изделия 1.4 Устройство и работа изделия 1.5 Устройство и работа составных частей изделия 1.6 Инструменты и принадлежности 1.7 Маркировка и пломбирование 1.8 Упаковка 1.9 Транспортирование, хранение, расконсервация и консервация 2 Использование по назначению 2.1 Эксплуатационные ограничения 2.2 Меры безопасности 2.3 Подготовка изделия к использованию 2.4 Пуск и остановка 2.5 Возможные неисправности и методы их устранения 3 Техническое обслуживание 3.1 Общие указания 3.2 Виды, объем и периодичность технического обслуживания 3.3 Техническое обслуживание маслоотделителя, маслоохладителя и газоохладителя 3.4 Техническое обслуживание системы автоматизации 3.5 Общие вопросы демонтажа и монтажа, разборки и сборки 3.6 Демонтаж и монтаж компрессора 3.7 Разборка и сборка компрессора Рисунки Приложение А. Перечень запасных и изнашивающихся деталей Приложение Б. Перечень расходных материалов. Приложение В. Перечень чертежей, схем и рисунков Ссылочные нормативные документы Лист регистрации изменений 6 6 6 8 9 10 16 16 17 17 19 19 20 22 23 25 29 29 29 35 35 37 38 38 41 49 51 52 53 54 2 727А РЭ Настоящее руководство по эксплуатации предназначено для изучения из делия, подготовки его к эксплуатации, а также для выполнения технического обслуживания изделия во время эксплуатации и ремонта. 1.Не следует приступать к монтажу и эксплуатации: - при отсутствии проекта привязки компрессорной установки; - без изучения эксплуатационной документации. 2.При изучении настоящего руководства необходимо дополнительно ознакомиться с эксплуатационной документацией на систему автоматизации и комплектующие изделия, а также с нормативной документацией по технике безопасности. 3.Монтаж, эксплуатацию, техническое обслуживание и ремонт изделия необходимо осуществлять в соответствии с «Правилами устройства и безопас ной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов» ПБ 03-581-03 утвержденными Госгортехнадзором России. 4.Обслуживающий персонал должен быть обучен по соответствующей программе и иметь удостоверение квалификационной комиссии на право об служивания компрессорных установок. 5.Компрессорная установка может устанавливаться в централизованной компрессорной станции и непосредственно в цехе – потребителе сжатого воздуха, при этом от производственных участков компрессорная установка долж на быть отделена глухими несгораемыми стенами. Не допускается размещение компрессорных установок под бытовыми, административными и подобными им помещениями. В виду того, что в компрессорной установке 2ВВ-9/8М1 воздушный фильтр установлен на машине, допускается производить забор воздуха непосредственно из помещения, где установлена компрессорная установка. Общие размеры помещения должны удовлетворять условиям безопасного обслуживания и ремонта. 6.В помещении должна быть выполнена вытяжная и приточная венти ляция: 3 - расход вытяжки, м /ч 16300 - тепловыделения от оборудования, Вт 64000 Для отвода охлаждающего воздуха, переносящего тепловыделение от блока охлаждения масла и воздуха, а также от электродвигателя, рекомендует ся смонтировать воздуховод, отводящий теплый воздух в другие помещения для обогрева или наружу. Рекомендуемые схемы вентиляции указаны на рис.2 Вентиляторы устанавливаются в воздуховодах при длине их более 8 – 10 м, скорость движения воздуха не должна превышать: в живом сечении воздухозаборных решеток – 4 м/с в воздуховодах – 10 м/с 7.Температура воздуха в помещении должна быть от плюс 10°C до плюс о 35 С. 3 727А РЭ 8.Для предприятия с высокой запыленностью всасываемый в компрессор воздух должен подвергаться дополнительной очистке с обеспечением содержа ния механических примесей не более 2 мг/м 3. 9.Категорически запрещается размещение установки вблизи помещений с легковоспламеняющейся атмосферой (малярные отделения, заправочные стан ции, газораспределительные отделения, помещения для хранения легковоспла меняющихся материалов), а также если в смежном помещении расположены взрывоопасные производства. 10.Компрессорная установка 2ВВ-9/8М1 укомплектована электродвига телем 5АМ250S2У3, 75кВт, 3000об/мин, 380В, 50Гц с возможностью постоян ной работы с мощностью 75 кВт с одновременным отклонением напряжения питания ±10%. 11 С целью предотвращения выхода из строя приводного электродвигате ля необходимо соблюдать требования по ограничению числа пусков электро двигателя в соответствии с эксплуатационной документацией на электродвига тель. 12 Запрещается пуск и эксплуатация компрессорной установки при вы ключенных устройствах автоматических защит. 13 При эксплуатации на установке необходимо вывесить предупреди тельную табличку с надписью «ВНИМАНИЕ – КОМПРЕССОР МОЖЕТ ВКЛЮЧИТЬСЯ АВТОМАТИЧЕСКИ». 14 Во время проведения пусконаладочных работ необходимо проверить следующее: - на внутренних поверхностях всасывающего трубопровода не должно быть окалины, металлических брызг, ржавчины и грязи; - затяжку всех резьбовых соединений (при необходимости подтянуть); - целостность и надежность всех контактных соединений силового щита, щита контроля и управления; - правильность включения электродвигателя в сеть нажатием на кнопку «ПУСК» (при кратковременном включении на 1-2 сек), правильное направле ние вращения по часовой стрелке если смотреть на вал электродвигателя со стороны компрессора, для изменения направления вращения необходимо поме нять местами подключения любых двух проводов силового кабеля в клеммной коробке на компрессорной установке при выключенном вводном автоматиче ском выключателе в силовом щите; - наличие поверки приборов предусмотренных формуляром п. 1.3.4; - подключение внешних силовых и контрольных кабелей согласно п. 2.3.5. 15 При первом пуске необходимо: - перед пуском залить через отверстие в компрессоре 2-5 л масла и про вернуть роторы; - проверить поток масла на линии отсоса масла из фильтроэлементов маслоотделителя, наблюдая в смотровой глазок. 16 При изучении руководства и другой эксплуатационной документации, поставляемой с компрессорной установкой, консультацию можно получить по телефонам в Пензе: 4 727А РЭ (8412)59-45-68, 59-44-46, 59-44-89,59- 45-33 по системе автоматизации 59-45-77, 59-44-77. 17 Обращаем Ваше внимание на то, что выполнение пуско-наладочных работ должно осуществляться по отдельному договору специалистами пред приятия-изготовителя установки или уполномоченной им организацией, имею щей разрешение предприятия – изготовителя. В противном случае предприяти е-изготовитель в праве снять с себя гарантийную ответственность за поставлен ное оборудование. 18 Информацию по проведению пуско-наладочных работ, по сервисному обслуживанию и другим подобным работам Вы можете получить по телефо нам: - в Пензе (8412) 59-44-64, 59-44-59; 40-03-69; 19 Следует иметь в виду, что в гарантийный период наше предприятие безвозмездно устраняет все неисправности, если будет удостоверено, что эти неисправности произошли не в результате нарушения потребителем условий применения, транспортирования, хранения, монтажа и эксплуатации. 20 Телефоны службы отдела технического контроля: (8412) 59-44-22, 59-45-10; 21 Обращаем Ваше внимание на то, что в связи с постоянно проводимой работой по совершенствованию компрессорной установки, возможны измене ния, не нашедшие отражения в настоящем руководстве. 5 727А РЭ 1 ОПИСАНИЕ И РАБОТА ИЗДЕЛИЯ 1.1 Назначение Установка компрессорная винтовая воздушная (далее по тексту установ ки), 2ВВ-9/8М1 предназначены для сжатия атмосферного воздуха. Установка изготавливается в климатическом исполнении УХЛ категории размещения 4 по ГОСТ 15150, для эксплуатации при температуре окружающей среды от плюс 10 0С до плюс 35 0С. 1.1.1 Структурная схема условного обозначения 2 условный номер базы компрессора (компрессор с усовер шенствованным профилем роторов); В винтовой; В воздушный; 9 производительность номинальная, м 3 / мин; 8 давление конечное максимальное (избыточное), кгс / см 2 ; М модификация; 1 порядковый номер модификации. 1.2 Основные параметры, размеры и характеристики 2ВВ-9/8М1 атмосферный воздух 0,15−0,01 (9,0 −0,6) от 0,084 до 0,107 (от 0,856 до 1,087) 0,8 (8,0) от 0,49 до 0,78 (от 5,0 до 8,0) от плюс 10 до плюс 35 1.2.1 Сжимаемый газ 1.2.2 Производительность, приведенная к начальным условиям (на патрубке компрессора), м 3 /с (м 3 / мин) 1.2.3 Давление начальное, МПа (кгс / см 2 ) 1.2.4 Давление нагнетания максимальное, избыточное, МПа (кгс/см 2 ) 1.2.5 Давление конечное (после влагоотде лителя), избыточное, МПа (кгс/см2) 1.2.6 Температура воздуха начальная (на всасывании), 0С Примечание – для отрицательных темпера тур см. п. 2.1.2. 1.2.7 Температура нагнетания (на выходе из компрессора), 0С, не более 1.2.8 Температура воздуха конечная (после воздухоохладителя), оС, не более 1.2.9 Мощность, потребляемая компрессо ром (на валу), кВт 1.2.10 Расход масла на унос, г / ч, не более 1.2.11 Содержание масла в сжатом возду хе, мг/м3, не более - после влагоотделителя 110 55 68 5 10 ± 5 6 727А РЭ 1.2.12 Давление масла на подшипники, из быточное, МПа (кгс / см 2 ), не менее - при давлении нагнетания 0,49МПа (5,0кгс/см2)и режиме «Разгрузка» 0,1 (1,0) - при давлении нагнетания 0,78МПа 0,4 (4,0) (8,0 кгс/см2) 1.2.13 Количество масла, заливаемого в маслосистему, м 3 (л) 0,04+0,01 (40+10) 1.2.14 Масло, применяемое для смазки, уплотнения и охлаждения ком прессора, приведено в таблице 1. Таблица 1 Масло производства России Аналоги зарубежные Madrella Oils AS-32 (Shell) «Энекон 68» Mobil Rarus 1025 (Mobil) ТУ 0253-009-47419918-2006 Energol RC-R-32 (BP) Synerol-32 (TEXACO) Примечания 1 Температура масла при пуске должна быть не ниже температуры окру жающей среды 2 Применение других масел только по согласованию с заводом - изготови телем. В случае использования масел, не рекомендованных заводом- изготовителем, ответственность по гарантийным обязательствам снимается. 3 Масло компрессорное «Энекон 68» ТУ 0253-009-47419918-2006 можно приобрести по адресу: г. Москва, ЗАО «Энекон-сервис», тел. (095)263-67-62, факс (095)263-63-60. 1.2.15 Система охлаждения компрес воздушная сора 1.2.16 Номинальный расход охлажда ющего воздуха для блоков воздушного охлаждения, м3/ч 9000 1.2.17 В качестве привода компрессо ра используется электродвигатель АМ250S2У3 со следующими параметрами: - мощность номинальная, кВт 75 - напряжение питания, В 380±10 - частота тока, Гц 50±1 - степень защиты по ГОСТ 17494 IP54 - частота вращения синхронная, с-1(об/мин) 50 (3000) - предельно допустимая величина тока статора при номинальном напряжении, А 146 1.2.18 Система автоматизации - тип Электрический на микропро 7 - питание, В - мощность потребляемая, Вт, не более - допустимое колебание напряжение в сети, % ±10 - масса щита автоматизации, кг 47 В КУ реализуется прямой пуск приводного электродвигателя. 727А РЭ цессорной элементной базе 3PEN 50Гц 220/380 400 1.2.19 Масса, кг: - в объеме поставки 1450±145 - установки 1400±140 1.2.20 Габаритные размеры, м, не более - длина 1,66 - ширина 1,15 - высота 1,58 Примечание - Параметры по п.1.2.2, 1.2.9, 1.2.10, 1.2.11 даны при давлении на гнетания 0,78 МПа (8,0 кгс/см2) 1.3 Состав изделия Установка состоит из следующих основных частей: - компрессор; - электродвигатель; - муфта упругая; - фонарь; - маслоотделитель; - блок охлаждения масла и газа; - фильтр масла; - конденсатоотводчик; - фильтр воздушный; - клапан всасывания; - клапан минимального давления; - термостат; - система автоматизации; - трубопроводы обвязки; - арматура; - кожух звукозащитный; - комплект запасных частей - комплект инструмента и принадлежностей Примечание- По желанию потребителя компрессорная установка может быть укомплектована установкой осушки сжатого воздуха (оговаривается при заказе). 1.4 Устройство и работа изделия 8 727А РЭ 1.4.1 Установка компрессорная представляет собой законченный, испы танный блок, скомпонованный на общей раме, снабженный защитным кожу хом. Общий вид установки показан на рисунке 1. 1.4.2 Установка работает по следующей схеме (727А СЗ): Воздух через фильтр воздушный ФВ, клапан всасывающий КВ поступает в компрессор, где сжимается до заданных параметров, одновременно смеши ваясь с маслом, впрыскиваемым через сверления в блоке цилиндров. Масло подается в рабочую полость компрессора для смазки, снижения температуры и уменьшения внутренних перетечек сжимаемого воздуха. Для облегчения пуска непрогретой установки, для исключения при рабо те повышения температуры нагнетания выше допустимой из-за большого со противления маслоохладителя предусмотрен термостат и линия подачи масла напрямую к месту впрыска. По мере прогрева масла термостат открывается, масло начинает циркулировать через маслоохладитель. Для предотвращения обратного тока масловоздушной смеси во время остановки во всасывающем клапане установлен обратный клапан. Из компрессора масловоздушная смесь через металлорукав поступает в маслоотделитель МО. Принцип работы маслоотделителя следующий. За счет тангенциального расположения входного патрубка, масловоз душная смесь приобретает вращательное движение. Масло оседает на стенке сосуда и стекает в нижнюю часть маслоотделителя, служащую маслосборни ком. В верхней части корпуса установлен фильтр-сепаратор, предназначенный для дополнительного отделения масла методом фильтрации. Отделившееся в фильтрующих элементах масло, стекает в нижнюю часть фильтра-сепаратора, откуда по трубке через глазок смотровой ГС отводится в блок цилиндров компрессора. Глазок смотровой служит для визуального контроля отвода масла. Воздух из маслоотделителя МО,клапан минимального давления КД, блок воздушного охлаждения БВО, влагоотделитель ВД поступает потребителю. В блоке охлаждения сжатый воздух охлаждается потоком воздуха от вен тилятора. Влагоотделитель представляет собой емкость, с развитой поверхностью конденсации. Сконденсировавшаяся влага удаляется в автоматическом режиме при помощи поплавковой системы, или в ручном режиме. Клапан минимального давления КД предназначен для поддержания дав ления воздуха в системе установки 0,35…0,45МПа (3,5...4,5 кгс/см 2), необхо димого для подачи масла к компрессору. Отделившееся в маслоотделителе масло, через фильтр масляный ФМ по дается в блок воздушного охлаждения БВО. Охлажденное в блоке масло через фильтр, подается на впрыск в компрессор, и на подшипники. Для подачи масла в компрессор непосредственно при пуске во избежание мгновенного роста температуры сжимаемого воздуха в схеме предусмотрен термостат, перед которым установлен фильтр масляный ФМ. При температуре 9 727А РЭ до +55˚ С, термостат пропускает масло по наименьшему пути. При достижении температуры свыше +55˚ С, открывается клапан термостата, и масло направ ляется в блок воздушного охлаждения. Регулирование производительности компрессора осуществляется автома тически по давлению в пневмосети. При конечном давлении выше установленного давления разгрузки активируется режим «Разгрузка» - отключается питание электромагнитного клапана ВН1, встроенного во всасывающий клапан.Заслонка всасывающего клапана закрывается, излишки сжатого воздуха сбрасываются во всасывающий клапан КВ, пока давление в маслоотделителе не упадет до установленного значения минимального давления–в это время компрессор работает в режиме»Разгрузка» В клапане КВ установлен жиклер Ж, который создавая сопротивление, поддерживает давление в системе установки 0,25-0,3МПа (2,5 −3 кгс/см2) изб., необходимое для подачи масла к компрессору в режиме «Разгрузка».При сни жении давления ниже минимального, включается режим «Нагрузка», заслонка всасывающего клапана открывается и компрессор работает в номинальном режиме (100% нагрузки) Для освобождения компрессорной установки от давления при остановке компрессора в схеме предусмотрен стравливающий клапан, входящий в состав клапана всасывающего КВ. (Также см.раздел 1.5.6 Алгоритм работы системы автоматизации в части автоматического регулирования производительности). 1.5 Устройство и работа составных частей изделия 1.5.1 Компрессор Компрессор (черт.727А-2СБ) представляет собой винтовую объемную машину, основными рабочими органами которой являются два ротора, находя щиеся в зацеплении. Воздух, всасываемый компрессором, поступает во всасывающую камеру блока цилиндров компрессора и проходит через окно всасывания во впадины винтовой поверхности роторов. При вращении роторов поступающий воздух заполняет по всей длине впадины винтовой поверхности, затем объемы возду ха, заполнившие впадины роторов, отсекаются от всасывающего окна и посте пенно сжимаются зубьями, входящими в эти впадины (зуб ведущего ротора поз.7 при вращении входит во впадины ведомого ротора поз. 8). При сжатии в полость блока цилиндров поз. 1 впрыскивается масло с це лью отбора тепла, выделяющегося при сжатии воздуха, уплотнения зазоров по винтовым поверхностям и их смазки. Сжатие масловоздушной смеси заканчи вается в момент соединения впадин с нагнетательным окном компрессора. Для исключения утечек масла по выходному концу ведущего ротора установлено уплотнение. 1.5.2 Клапан предохранительный Клапан предохранительный (рисунок 3) предназначен для автоматиче ского сброса рабочей среды из маслоотделителя при повышении давления 1 727А РЭ сверх нормы, клапан состоит из корпуса поз.1, седла поз.2, шайбы поз.3, порш ня поз.4, кольца поз.5, штока поз.6, пружины поз.7, втулки направляющей поз.8. Давление среды под седлом поз.2 противодействует, давлению пружины поз.7, передаваемое через шайбу поз.3, и шток поз.6. Превышение давления рабочей среды вызывает сжатие пружины поз.7, подъем поршня поз.4 и сброс избытка воздуха. Сжатие пружины на требуемое давление (открытие) регулируют втулкой направляющей поз.8. Предохранительный клапан отрегулирован на предприятии-изготовителе на давление открытия (настройки), которое указано в паспорте на клапан. В процессе эксплуатации клапан необходимо периодически (не реже 1 раза в смену) проверять на срабатывание (сброс) при помощи кнопки. Без давления клапан за кнопку не открывать! После произведенного ремонта, или разборки клапан собрать, пружину вновь отрегулировать на давление открытия и произвести опломбирование клапана. 1.5.3 Устройство муфты упругой, фильтра воздушного, фильтр сепарато ра, приведено на соответствующих рисунках и чертежах: - рисунок 4 - муфта упругая; - рисунок 5 - фильтр воздушный; - рисунок 6 - фильтр-сепаратор; 1.5.4 Система автоматизации (СА) Система автоматизации предназначена для управления работой установ ки компрессорной винтовой воздушной 2ВВ-9/8 М1, контроля параметров ее работы и защиты при аварийных ситуациях. 1.5.5.Система автоматизации осуществляет следующие функции: управление пуском и остановкой главного электродвигателя (ГД); управление электроприводом вентилятора блока охлаждения; визуальный контроль основных параметров: - по давлению в сети, - по температуре нагнетания компрессора, - по давлению нагнетания компрессора, управление электромагнитным клапаном пневмопривода заслонки; экстренную остановку ГД кнопкой «Аварийный стоп»; автоматическое (аварийное) отключение КУ: - по температуре нагнетания компрессора (выше 110 єС); - по давлению нагнетания компрессора (более 9,0 МПа) - по конечному давлению установки (более 0,85 МПа); - при снижении давления масла после фильтра тонкой очистки масла менее 0,1МПа (с задержкой срабатывания 40 секунд). Система автоматизации состоит из следующих конструктивных частей: 1 - - 727А РЭ Щит контроля и управления Кабель силовой (ЩКУ– главный двигатель) На компрессорной установке - Кабель силовой электродвигателя вентилятора - Контрольные кабели - Датчик температуры Клапан электромагнитный На боковой стенке ЩКУ Импульсная трубка с внешней стороны - Датчик-реле давления - Кнопка «Аварийный стоп» (На кожухе КУ) - Силовой кабель питания КУ (Определяется заказчиком, в объём по ставки не входит) СА представляет собой законченный, испытанный и готовый к эксплуата ции щит контроля и управления (ЩКУ), конструктивно встроенный в установ ку компрессорную. К щиту подключены датчик температуры (контроль темпе ратуры нагнетаемой масловоздушной смеси в патрубке компрессора), датчик давления нагнетания (контроль давления в маслоотделителе), датчик-реле дав ления масла после фильтра и датчик давления в сети. Импульсная трубка подводится к датчику-реле давления, расположенного на боковой стенке щита (с внешней стороны) для контроля давления масла по сле масляного фильтра. К щиту подключается электромагнитный клапан на линии всасывания, ис пользуемый для регулирования производительности. - Система автоматизации выполнена на основе промышленного микропро цессорного панельного программируемого контроллера. Для реализации функ ций человеко-машинного интерфейса используется лицевая панель контролле ра, имеющая дисплей. Алгоритм работы системы автоматизации реализуется контроллером по заданной программе. Перед работой необходимо ввести основные параметры контроля: - Давление разгрузки; - Давление нагрузки. 1 727А РЭ ВЫХОД ВВЕРХ(+) ВНИЗ(-) ВВОД СБРОС ПУСК СТОП Названия кно Функции кнопок пок ПУСК Вход в состояние ЗАПУСКА СТОП Останов СБРОС Сброс ошибок и выход из неисправного состояния ВВОД Подтверждение выбора или изменения показателей МИНУС/ВНИЗ Прокрутка меню вниз, уменьшение показателей ПЛЮС/ВВЕРХ Прокрутка меню вверх, увеличение показателей ВЫХОД Переход на один уровень назад Настраивать при выключенном компрессоре! 1. Для перехода в режим настройки параметров ОДНОВРЕМЕННО на жмите кнопки ВВЕРХ(+) и ВНИЗ(-), после чего будет выведена строка ввода кода доступа и первый знак кода начнет мигать. Сервисный код доступа 0009. Нажимайте ВВОД для перехода к вводу следующей циф ры, затем при помощи кнопок +/- установите последнюю цифру кода «9». Затем нажмите ВВОД для окончания ввода кода. При верном вводе кода появится список страниц. 2. С помощью клавиш ВВЕРХ(+) и ВНИЗ(-) выберите необходимую стра ницу. Нажмите ВВОД для просмотра параметров выбранной страницы. 3. С помощью клавиш ВВЕРХ(+) и ВНИЗ(-) выберите параметр, значение которого необходимо изменить, и нажмите ВВОД для изменения. 4. С помощью клавиш +/- выставите необходимое значение. Для сохране ния измененного показателя или опции в память нажмите ВВОД; если изменение показателей не требуется - нажмите ВЫХОД. Для просмотра списка страниц меню нажмите ВЫХОД. Следующее на жатие ВЫХОД, если мигает номер страницы, переведет дисплей в обычный ра бочий режим, сохранив измененные значения. Расположение параметров, подлежащих изменению, в меню: P01 Номер пункта 1 2 Описание Давление разгрузки Давление нагрузки Выставляемое значение 7.5 6.0 Начальное значение Pu 7.0 bar PL 6.5 bar Все остальные параметры установлены по умолчанию, изменения не тре буют. 1 727А РЭ Щит контроля и управления конструктивно встроен в установку компрес сорную. В щите контроля и управления расположена силовая и аппаратура автома тизации, на двери кожуха КУ – панель контроллера, кнопка аварийного остано ва, переключатель питания, лампа индикации питания. Силовая аппаратура состоит из элементов коммутации и защиты привод ного электродвигателя, электродвигателя вентилятора блока охлаждения, а так же включает в себя автоматические выключатели питания CА. Автоматический вводной выключатель QF1 обеспечивает электромагнит ную и тепловую защиту подключаемого электродвигателя. На месте эксплуата ции согласно схеме 727А-1 Э4 необходимо изготовить силовой кабель, соеди няющий щит автоматизации с силовой электрической сетью 3PEN 50 Гц 380 В, и подключить на вводные клеммы этого выключателя. Кабель питания должен иметь сечение каждого провода не менее 50 мм2, сечение защитного провода – 25 мм2. 1.5.6 Алгоритм работы системы автоматизации. Все обозначения элементов даны согласно схемам 727А-1 Э3, 727А-1 Э4. Перед началом работы необходимо включить автоматический выключа тель QF1, который находится внутри щита контроля и управления, затем переключить выключатель QS на двери кожуха КУ в положение «ВКЛ». Для запуска компрессорной установки необходимо нажать кнопку ПУСК на лице вой панели контроллера. По окончанию работы необходимо переключить выключатель QS на две ри кожуха КУ в положение «ВЫКЛ», затем выключить автоматический выклю чатель QF1 в ЩКУ. При работе КУ обеспечивается отображение значений параметров работы (визуальный контроль) на дисплее панели контроллера: - давление в сети – в барах (bar); O - температура нагнетания компрессора – в C; - давление нагнетания компрессора – в барах (bar); - время наработки установки в часах. Во время работы установки (при включенном ГД) осуществляется контроль давления масла после фильтра посредством датчика-реле SP1. При снижении давления ниже значения уставки (0,1 МПа) датчик-реле SP1 переключается, и через 40 секунд происходит аварийный останов КУ, и зажи гается индикатор аварии на панели контроллера. Датчик-реле SP1 расположен на правой стенке ЩКУ с внешней стороны. Во время работы установки вентилятор блока охлаждения включается принудительно после запуска ГД. 1 727А РЭ Система автоматизации осуществляет автоматическое регулирование производительности работы КУ по давлению в сети, измеряемому датчиком BP1. Этот датчик контролирует давление в выходном трубопроводе установки. При конечном давлении выше установленного давления разгрузки активирует ся режим «РАЗГРУЗКА» - отключается питание электромагнитного клапана BH1 на линии всасывания, ГД работает в холостую. Если в течение 5 минут давление не опустится ниже установленного давления нагрузки, т.е. не произойдет включения режима «НАГРУЗКА», то КУ перейдет в режим ожида ния и ГД остановится. Включение режима «НАГРУЗКА» возможно только по истечению 10 минут с остановки ГД, если давление упало ниже установленно го значения нагрузки. При этом автоматически запускается ГД, и подается пи тание на электромагнитный клапан BH1 на линии всасывания. Принудительный останов КУ происходит через 30 секунд после нажатия кнопки «СТОП» на панели контроллера. Сначала производится отключение пи тания электромагнитного клапана ВН1, а затем по истечению 30 секунд – от ключение питания главного электродвигателя. Система автоматизации при работающей и при остановленной КУ реаги рует на следующие аварийные ситуации: - температура нагнетания выше 110 єС; - давление конечное выше 0,85 МПа; - давление нагнетания выше 9,0 МПа; - давление масла после фильтра меньше 0,1МПа - срабатывание электрической защиты главного двигателя; - отказ датчика температуры нагнетания; - отказ датчика конечного давления; - отказ датчика давления нагнетания. В работающей КУ при этих ситуациях производится аварийный останов: отключается главный электродвигатель и электродвигатель вентилятора. На дисплее панельного контроллера отображается сообщение об аварийном оста нове в виде символа и мигает красный индикатор, а также вырабатывает ся общий сигнал «АВАРИЯ» во внешние цепи. Причина останова отображается на дисплее панели контроллера в виде номера ошибки. Действие вышеуказанных запретов сохраняется до квитирова ния. Квитирование производится нажатием кнопки СБРОС на панели контрол лера. Квитирование не производится, если причина действия запрета не исчез ла. Электрическая защита главного двигателя осуществляется электротепло вым токовым реле КК1, элементами электромагнитной защиты вводного авто матического выключателя QF1 и предохранительными реле напряжения KV1 и силы тока KA1. Реле КК1 при срабатывании вызывает отключение пускателя КМ1. Отключение пускателя КМ1 происходит также при нажатии кнопки 1 727А РЭ «АВАРИЙНЫЙ СТОП» на двери кожуха КУ. Реле напряжения KV1 и силы тока KA1 отключат цепь питания ГД при выходе параметров сети в течение времени больше, чем 5 секунд, за установленные пределы напряжения и силы тока ± 10%. Ручное снятие аварийной сигнализации возможно только после исчезно вения причины аварии поворотом кнопки «АВАРИЙНЫЙ СТОП» на двери ко жуха КУ. До момента снятия аварийной сигнализации осуществляется запрет пуска КУ. Система автоматизации КУ предусматривает возможность выдачи ава рийного сигнала «ОБЩАЯ АВАРИЯ» во внешние цепи (сухой контакт). 1.6 Инструмент и принадлежности. В комплект инструмента и принадлежностей входят приспособления, необходимые для технического обслуживания установки: - ключ для затяжки круглых гаек с рукояткой (рисунок 7); - приспособление для стопорения роторов (рисунок 8); 1. 7 Маркировка и пломбирование 1. 7. 1 Маркировка Компрессорная установка снабжена фирменной табличкой, и знаком со ответствия. 1. 7. 2 Пломбирование Пломбируются следующие узлы компрессорной установки: - клапан предохранительный; - разъем корпуса компрессора и крышки камеры нагнетания; - двери кожуха звукозащитного. Клапан предохранительный можно распломбировать в случае разрегули ровки при его проверке. После регулировки его следует опломбировать и сде лать запись в формуляре. Распломбирование производится: - разъемов корпуса компрессора только в случае разборки; - дверей кожуха при установке на фундамент для монтажа. 1 727А РЭ 1. 8 Упаковка Компрессорная установка упакована согласно описи укладок (упаковоч ной ведомости): для КУ 2ВВ-9/8М1 - 727А СЯ. 1.9 Транспортирование, хранение, расконсервация и консервация 1.9.1 Транспортирование. Транспортирование возможно любым видом транспорта. Условия транспортирования должны соответствовать группе 7 (Ж1), но для температуры окружающей среды от -20 ˚С до 40˚С, по ГОСТ 15150 в части воздействия климатических факторов, и группе 2 (С) по ГОСТ 23170 в части воздействия механических факторов. 1.9.2 Хранение. Консервация и упаковка обеспечивают сохранность установки от кор розии в течение 15 месяцев с даты реализации с предприятия - изготовителя при соблюдении условий транспортирования и хранения. Установка и ЗИП должны храниться в упакованном виде в закрытом су хом вентилируемом складском помещении по группе 1 (Л) ГОСТ 15150. Каждые 15 месяцев производить переконсервацию установки. 1.9.3 Расконсервация Расконсервация установки, полученной с предприятия-изготовителя: Снять заглушки, после чего можно приступить к работам по монтажу установки. Расконсервацию запасных частей, приспособлений и инструмента производить в следующем порядке: 1) снять оберточную бумагу; 2) погрузить детали, узлы, инструмент в масло, разогретое до темпе ратуры 60°С; 3) протереть ветошью ГОСТ4644, смоченной в уайт-спирите ГОСТ 3134; 4) просушить. 1.9.4 Консервация в условиях эксплуатации Последовательность консервации внутренних полостей установки сле дующая: 1) залить в установку чистое рабочее масло; 2) произвести запуск установки на (10 - 15) минут; 3) остановить установку, слить масло из маслоотделителя, коммуника ций, маслоохладителя. ЗАПРЕЩАЕТСЯ после проведения консервации проворачивать рото ры. 4) закрыть запорную арматуру, а в случае отсоединения трубопроводов на фланцы и патрубки установить заглушки с прокладками. 5) все наружные неокрашенные поверхности установки покрыть слоем консервационной смазки ПВК ГОСТ 19537. Смазка ПВК перед нанесением на поверхность станции должна иметь температуру не ниже 80°С. 1 727А РЭ Срок действия консервации 15 месяцев. Следите за состоянием окрашенных поверхностей и, при необходимо сти, производите подкраску эмалью соответствующей марки и цвета. 1.10.5 Технология подкраски: 1) зачистить поврежденные участки наждачной бумагой; 2) протереть салфеткой, смоченной уайт-спиритом; 3) протереть чистой сухой салфеткой и просушить до полного высыха ния; 4) нанести кистью эмаль соответствующего цвета и марки; 5) просушить эмаль на воздухе. 1 727А РЭ 2 ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ 2.1 Эксплуатационные ограничения 2.1.1 Параметры и характеристики работы установки не дить за предельные значения, указанные в таблице 3. Таблица 3 ОбознаИнтервал рабо Предельное чение дат чих значений значение Наименование па чика* (значение раметра, характе НаиНаи(точки срабаты ристики мень- больконтрова-ния-у шее шее ля**) ставка) 1 Давление нагнета 0,88 0,9 BP2 – ния, МПа (бар) (8,0) (9,0) 2 Давление конечное (после обратного 0,6 0,75 0,85 клапана), Рк, МПа BP1 (6,0) (7,5) (8,5) (бар) 3 Температура нагнетания (на вы ходе из блока ком прессора),°С 4 Давления масла после фильтра, МПа(бар) должны выхо Действие си стемы автоматизации, вид контроля Визуальный контроль Аварийное от ключение Регулирование ВК1 – 109 SP1 (Д5) 0,1 Аварийное от ключение Визу 110 альный контроль Аварийное от менее 0,1 ключение Визу (1,0) альный контроль 2.1.2 Всасываемый воздух должен отвечать следующим требованиям: а) относительная влажность, % - при 200С - предельная при 25 0С б) запыленность, мг/м3, не более в) не должен содержать капельную жидкость. г) температура 0С Примечание – при отрицательных температурах сни зить максимальное давление нагнетания до 0,7 МПа. 80 100 2 От -40 до 40 2.1.3 Эквивалентный уровень звука на рабочем месте не должен превышать 80 дБА. 1 727А РЭ Допускаемое время пребывания у работающей установки без индивиду альных средств защиты от шума – 1 час в смену. Обслуживающий персонал, находящийся у работающей установки больше указанного времени, должен быть обеспечен средствами индивидуальной защиты по ГОСТ 12.4.051. 2.1.4 Среднее квадратическое значение виброскорости, измеренное на опорах рамы, не должно превышать 4,5 мм/c. 2.1.5 ЗАПРЕЩАЕТСЯ: -СМЕШИВАТЬ РАЗЛИЧНЫЕ МАРКИ МАСЕЛ! -ИСПОЛЬЗОВАТЬ МАСЛА С ПОКАЗАТЕЛЯМИ ВЫХОДЯЩИМИ ЗА ПРЕДЕЛЬНЫЕ (п. 3.2.2). 2.2 Меры безопасности 2.2.1 К самостоятельному техническому обслуживанию допускаются лица не моложе 18 лет, годные по состоянию здоровья, обученные по соответ ствующей программе и имеющие удостоверение квалификационной комиссии на право обслуживания компрессорных установок. Персонал допущенный к обслуживанию установки должен обладать зна ниями ниже приведенных документов. Работу по монтажу и обслуживанию СА и электрооборудования разреша ется выполнять лицам, имеющим специальную подготовку и допуск к эксплуа тации установок напряжением до 1000 В. Обслуживающий персонал должен быть обеспечен специальной одеждой в соответствии с Постановлением Министерства труда и социального развития Российской Федерации №51 от 18 декабря 1998г с изменениями и дополнения ми №39 от 29 октября 1999г. Монтаж, эксплуатацию, техническое обслуживание и ремонт компрес сорной установки необходимо осуществлять в соответствии со следующими нормативно-техническими документами: - инструкцией по технике безопасности, действующей на предприятии, эксплуатирующем установку; - ПБ 03-581-03«Правила устройства и безопасной эксплуатации стацио нарных компрессорных установок, воздухопроводов и газопроводов»; - ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением»; - «Правила эксплуатации электроустановок потребителей»; - ПОТ РМ-016-2001 РД 153-34.0-03.150-00; - «Правила устройства электроустановок» (ПУЭ); - ГОСТ 10434; - ГОСТ 12.2.016 - ГОСТ РМЭК 60204-1 - Эксплуатационной документацией согласно ведомости 727А ВЭ – для КУ 2ВВ-9/8М1. 2.2.2 Для выполнения ремонтных работ должны быть предусмотрены специальные площадки, оборудованные соответствующими устройствами и 2 727А РЭ средствами механизации, согласно действующим "Правилам устройства и без опасной эксплуатации грузоподъемных кранов". 2.2.3 Все ремонтные, профилактические и т.п. работы должны произво диться при отключенном питании СА и электрооборудования. 2.2.4 Настройка приборов должна производиться в соответствии с инструкциями по монтажу и эксплуатации, прилагаемыми к ним заводами изготовителями, а отладка всей системы - по схемам и чертежам. Запрещается работа без инструкций, схем и чертежей. При работе с электрическими приборами необходимо пользоваться инструментом с изолированными ручками. Запрещается проводить сварочные работы без отключения питания установки. 2.2.5 Установка должна быть заземлена согласно указаниям на чертежах и требованиям "Правил устройства электроустановок". 2.2.6 Перед отсоединением какой-либо детали, разъединением стыка воздушно-масляной, водяной системы убедитесь в отсутствии избыточного давления в системах. Избыточное давление стравите, предварительно закрыв задвижки и вентили, соединяющие установку с внешними коммуникациями. 2.2.7 Запрещается производить запуск установки при наличии течи масла или разлитого масла на площадке обслуживания. 2.2.8 Во время проведения регламентных или ремонтных работ перед прокручиванием роторов компрессора "вручную" с помощью воротка, необхо димо принять меры по блокированию запуска установки: - снять напряжение питания КУ; - на щит силовой вывесить табличку "Не включать - работают люди". 2.2.9 Запрещается включать в работу установку после отключения по аварийному срабатыванию системы защиты до тех пор, пока не будет обнаружена и устранена неисправность. 2.2.10 Обтирочные материалы, инструмент и т.п. необходимо хранить в закрытом ящике в специальном месте. Горюче-смазочные вещества должны храниться в специально отведенном месте. 2.2.11 Запрещается производить на ходу всякого рода исправления, ремонт и чистку движущихся частей, подтяжку болтовых соединений. 2.2.12 При эксплуатации в автоматическом или дистанционном ручном режимах на установке необходимо вывесить предупредительную табличку с надписью "ВНИМАНИЕ компрессор может включиться автоматически". 2.3 Подготовка изделия к использованию 2 727А РЭ 2.3.1 Размещение и монтаж компрессорной установки производить со гласно рисунка 1 эксплуатационной документации на систему автоматизации, настоящему руководству и проекту привязки КУ к местным условиям. 2.3.2 Перед монтажом трубопроводов, подводимых к установке, вну тренние поверхности труб должны быть очищены от сварочного грата, окали ны, ржавчины, металлических брызг и грязи. При сборке коммуникаций натяг между трубопроводами и оборудова нием не допускается. 2.3.3 Установка должна быть обеспечена всеми необходимыми расход ными эксплуатационными материалами и электроэнергией. 2.3.4 Согласно схеме 727A-1 Э4 с учётом конструкции выводов подклю чаемого оборудования, изготовить, проложить и подключить силовой кабель, со единяющий щит автоматизации с силовой электрической сетью 3PEN 50 Гц 380 В. Сечение проводников для подключения электрооборудования установки должны соответствовать требованиям ПУЭ по нагреву и проверены на потерю напряжения. Примечание: Указанные контрольные и силовые кабели в объем постав ки не входят. 2.3.5 Провести внешний осмотр соединений и аппаратуры, обращая осо бое внимание на чистоту контактных соединений и моменты затяжки крепеж ных изделий. 2.3.6 Проверить сопротивление изоляции. Оно должно быть не менее 1,0 МОм. 2.3.7 Щиты, установка и другое электрооборудование контроля и управ ления должны быть надежно заземлены. Проверить наличие цепей между заземлителями и заземляющими эле ментами. Проверить сечение, целостность и прочность проводников заземле ния и зануления, их соединений и присоединений. Проверить зануление элек тродвигателя установки. Сопротивление цепей зануления и заземления элек трооборудования должно быть не более 4 Ом. 2.3.8 Выполнить поверку приборов указанных в формуляре. 2.3.9 Проверить уровень рабочего масла в маслоотделителе. При необ ходимости долить до необходимого уровня. 2.3.10 Залить через отверстие в компрессоре Г (рисунок 2) 2-5л масла и провернуть роторы. 2.3.10 Проверить правильность включения электродвигателя в сеть. Для этого сначала следует включить электропитание установки, вы ждать время не менее 5 секунд, необходимое для готовности микропроцессор ного контроллера, после чего кратковременно включить ГД, нажатием на кноп ку «ПУСК» (время работы электродвигателя должно быть в пределах 2-3 се кунд). Остановку электродвигателя производить кнопкой «АВАРИЙНЫЙ СТОП». 2.3.11 После проверки правильности включения основного электродви гателя и изменения его подключения при необходимости, следует убедиться в правильности направления вращения электродвигателя вентилятора при рабо 2 727А РЭ чем состоянии компрессора. Поток воздуха должен выходить из крышки кожу ха КУ. 2.4 Пуск и остановка 2.4.1 Пуск установки. Пуск установки производится после включения электропитания. Для подачи питания в щит автоматизации и управления необходимо включить автоматический выключатель QF1 внутри щита. После этого, на двери щита следует включить выключатель QS на двери кожуха КУ. После включения питания перед пуском установки следует выждать вре мя не менее 5 секунд, необходимое для готовности микропроцессорного контроллера. Контролировать готовность можно по появлению на панели тер минала (на двери ЩКУ) основного рабочего окна. Для пуска установки в работу следует нажать кнопку «ПУСК» на панели контроллера на передней части кожуха КУ. При этом включается питание элек тромагнитного клапана. При работе ГД на панели контроллера загорается символ работы ГД . Во время работы КУ осуществляется автоматическое регулирование производительности по показаниям датчика давления (BP1), который контро лирует давление в выходном трубопроводе установки. Уставки датчика опреде ляются заказчиком. Заводские установки см. в табл.3 Автоматическое регулирование производится включением/отключением питания электромагнитного клапана (ВН1) для управления заслонкой на всасы вании. При отключении питания электромагнитного клапана КУ переходит в ре жим «РАЗГРУЗКА», при этом на панели контроллера гаснет символ и производительность КУ снижается. При включении питания электромагнитного клапана установка переходит в режим нагрузки, при этом на панели контроллера загорается символ производительность установки увеличивается. и 2 727А РЭ В процессе работы на дисплей панели отображает давление в сети. Параметры температуры нагнетания, давления нагнетания, время нара ботки установки можно вывести, переключаясь между параметрами главной страницы кнопками ВВЕРХ(+) и ВНИЗ(-). В меню пункты обозначены: Td – температура нагнетания; Pi – давление нагнетания; H1 – время наработки. 2.4.2 Останов КУ. Для останова работы следует нажать кнопку «СТОП» на лицевой панели контроллера. Сразу после нажатия кнопки «СТОП», происходит отключение питания электромагнитного клапана (ВН1) и включение режима «РАЗГРУЗКА». От ключение главного двигателя происходит через 30 секунд после нажатия кноп ки «СТОП». При достижении предельных значений контролируемых параметров (см. таблица 3 и п. 1.5.5) срабатывает автоматическая защита с отключением установки, при этом выдается соответствующий информационный символ на дисплее панели контроллера . До снятия аварийной защиты пуск установки в работу блокируется. Сня тие аварийной сигнализации и защиты возможно после исчезновения причины аварии нажатием на кнопку «СБРОС» контроллера на двери кожуха КУ. Возможна экстренная остановка КУ кнопкой «АВАРИЙНЫЙ СТОП» (SB1) расположенной на двери кожуха КУ. Для снятия аварийной защиты и сигнализации после нажатия на кнопку «АВАРИЙНЫЙ СТОП» или после срабатывания электрической защиты ГД необходимо возвратить кнопку «АВАРИЙНЫЙ СТОП» в начальное положение поворотом. Подробности работы системы автоматизации компрессорной установки можно найти в разделе 1.5.4. 2 727А РЭ 2.5 Возможные неисправности и методы их устранения. 2.5.1 Возможные неисправности и методы их устранения приведены в таблице 4. Таблица 4 Наименование неис правностей; внешние Вероятная Метод проявления и допол причина устранения нительные признаки 1 Повышение темпе Увеличен торцевой зазор в Проверить затяжку гаек ратуры нагнетания компрессоре со стороны на подшипниковых узлов со гнетания стороны нагнетания. выше 110°С Засорен фильтр масла Загрязнены теплообменные поверхности блока воздуш ного охлаждения Низкий уровень масла в маслоотделителе Пониженный расход масла на впрыск из-за увеличен ного сопротивления линии впрыска 2 Производитель ность компрессора ниже нормы Заменить фильтр Очистить наружную и вну треннюю теплообменные поверхности Долить масло. 3 Посторонние шумы и стуки Проверить достаточность проходных сечений по всей линии впрыска (наличие за грязнений). Устранить неисправность Засорен фильтр воздушный Заменить элемент фильтру ющий Не открывается полностью Проверить работу заслонки заслонка регулирующая и отрегулировать ее соглас но руководству по эксплуа тации на клапан всасываю щий. Касание торцевых поверх ностей винтов и корпуса на стороне всасывания или на стороне нагнетания: Заменить неисправные под - выход из строя упорных шипники подшипников - неправильно отрегулиро Проверить и отрегулиро ваны торцевые зазоры меж вать торцевые зазоры ду роторами и корпусом 2 727А РЭ Наименование неис правностей; внешние проявления и допол нительные признаки Вероятная причина -выход из строя опорных подшипников в результате прекращения подачи смаз ки Наличие посторонних ча стиц в блоке цилиндров 4 Увеличился унос Произошло насыщение масла со сжатым воз фильтрующих элементов духом маслоотделителя Засорились трубки отвода масла из маслоотделителя к компрессору Засорился жиклер на линии отвода масла из фильтрую щих элементов маслоотде лителя к компрессору 5 Увеличился пере пад давлений на фильтре-сепараторе маслоотделителя 6 Увеличился пере пад давлений на фильтре масла Метод устранения Прочистить жиклер, про дуть отверстие подвода мас ла к подшипникам. Под шипники заменить Проверить и очистить, при необходимости, полости блока цилиндров Заменить фильтр-сепаратор маслоотделителя Продуть трубки воздухом. Прочистить жиклер. Засорились фильтрующие Заменить фильтр-сепаратор элементы фильтра сепара маслоотделителя тора. Загрязнение фильтра масляного Заменить фильтр масляный 7 Снижение давления Загрязнение внутренней по Произвести очистку вну масла на впрыск верхности трубок блока тренней поверхности тру воздушного охлаждения бок блока воздушного охла ждения Загрязнился фильтр Заменить фильтр масляный масляный 8 Повышение темпе ратуры масла на впрыск или темпера туры воздуха конеч ной (после газоохла дителя) Загрязнение теплообмен ных поверхностей блока воздушного охлаждения Произвести очистку наруж ных и внутренних теплооб менных поверхностей блока воздушного охлаждения 2 727А РЭ Наименование неис правностей; внешние проявления и допол нительные признаки 9 Несвоевременно срабатывает предохранительный клапан 10 Выброс масла че рез воздушный фильтр во время оста новки компрессора Вероятная причина Неправильная настройка или попадание посто ронних частиц на седло клапана. Неисправность (неплотное закрытие) обратного клапа на на стороне всасывания Метод устранения Разобрать клапан, прочи стить, отрегулировать и опломбировать. Разобрать всасывающий клапан, устранить причину неплотности Заменить уплотнение. 11. Утечка масла через Износ манжеты поз.43 (рису уплотнение ведущего нок 3) ротора 12 Нарушение нормаль Засорение импульсных ли ной работы приборов ний автоматики, имеющих подвод импульсных ли ний 13 Заслонка всасываю щего клапана не откры вается в режиме «нагрузка» и не закры вается в режиме "раз Не открывается клапан элек грузка" тромагнитный 14 Заслонка закрыва ется при нормальном режиме работы Неправильно отрегулирован клапан всасывания КВ Продуть сжатым воздухом все импульсные линии, подходя щие к приборам Проверить электромагнитный клапан. Устранить неисправ ность. 15 При включении вы ключателя SF1 питание СА отсутствует, т.е. не включается индикатор "Пи" Отрегулировать КВ согласно инструкции по эксплуатации на клапан всасывающий. Не закрывается клапан элек Устранить неисправность тромагнитный клапана электромагнитного Обрыв в цепи Устранить обрыв Неисправен автоматиче ский выключатель SF1 Заменить выключатель 16 При нажатии кноп Обрыв в цепи пуска Устранить обрыв ки "Пуск" запуск Неисправны элементы, вхо Восстановить цепь пуска не происходит дящие в цепь пуска или заменить неисправные элементы 2 727А РЭ Наименование неис правностей; внешние Вероятная Метод проявления и допол причина устранения нительные признаки Примечание: Неисправности, которые могут возникнуть при эксплуатации комплектую щих изделий, входящих в состав установки, описаны в эксплуатационной доку ментации на эти изделия. 2 727А РЭ 3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 3.1 Общие указания 3.1.1 Задачей обслуживающего персонала является поддержание опти мального режима работы компрессорной установки, контроль за надежной ра ботой всех систем и узлов, своевременное проведение ремонта и ревизии ком прессора. 3.1.2 Во время работы оператор должен контролировать параметры уста новки, предусмотренные настоящим руководством с учетом «Правил устрой ства и безопасной эксплуатации стационарных компрессорных установок, воз духопроводов и газопроводов». 3.1.3 Ежесуточный осмотр и уход за компрессорной установкой произво дить в соответствии с ПБ 03-581-03 «Правилами устройства и безопасной экс плуатации стационарных компрессорных установок, воздухопроводов и газо проводов». 3.1.4 В процессе эксплуатации все виды технического обслуживания и ремонтов а также любые виды отказов компрессорной установки должны быть занесены в формуляр. 3.2 Виды, объем и периодичность технического обслуживания 3.2.1 Рекомендуемая структура ремонтного цикла установки, ч. О - технический осмотр Т - текущий ремонт С - средний ремонт К - капитальный ремонт 2 727А РЭ 3.2.2 Рекомендуемый перечень работ при техническом обслуживании и методика их выполнения приведены в таблице 5 Таблица 5 Наименование работ Технический осмотр 1 Замена масла, выпол нение лабораторного анализа масла. Методика выполнения Критическими парамет рами достижение кото рых требует замены мас ла «Энекон» являются: 1 Кинематическая вяз кость увеличена на 25% от начальной. 2 Щелочное число уменьшилось на 50% от начального. 3 Кислотное число на уровне 80% щелочного числа. 4 Содержание механиче ских примесей более 0,05%. 5 Содержание воды бо лее 0,1%. в соответствии с п.2 Те кущего ремонта Примечание Замена масла обязатель на: 1 Через 500 часов после ввода в эксплуатацию; 2 В случае достижения критических параметров. 3 В случае невозможно сти осуществления лабо раторного анализа - че рез 2250 часов. 2 Промывка маслосисте мы 3 Замена фильтра масла Операцию проводить при первом осмотре и да лее при текущих ре монтах Проверить уровень мас Операцию следует про ла в маслоотделителе. водить: При необходимости 1 Через 500 часов после слить небольшое количе ввода в эксплуатацию; ство масла так чтобы 2 При достижении пере уровень масла был ниже пада давления на уровня присоединитель фильтре до 0,25МПа (2,5 ного штуцера фильтра. кгс/см2) Заменить фильтр. 3 727А РЭ Продолжение таблицы 5 Наименование работ 4 Проведение внешнего осмотра воздушного фильтра ФВ, при необхо димости замена Методика выполнения Примечание Снять фильтрующий эле Операцию проводить мент продуть его струей чаще, если изделие эксплу воздуха. В случае повре атируется в запыленной ждения и сильном загряз атмосфере. (При срабаты нении заменить фильтрую вании индикатора засорен щий элемент. ности ИЗ) 5 Проверка срабатывания Подорвать за рычаг на предохранительного несколько секунд, убе клапана диться в работоспособно сти 6 Проверка состояния си Проверить состояние си стемы автоматизации ловых и контрольных ка белей, заземляющих устройств, контактных со единений силовых кабе лей, автоматических вы ключателей, обращая вни мание на чистоту поверх ностей, нагрев, моменты затяжки крепежа контакт ных электрических соеди нений Текущий ремонт 1 Выполнение всех требо По методике выполнения ваний технического осмот технического осмотра ра 2 Промывка маслосистемы В масло, подлежащее за Операцию обязательно мене, добавить 10% проводить при первом тех объемных единиц промы ническом осмотре. вочного масла «Эконол» и ВНИМАНИЕ. Промывоч на полученной смеси ком ное масло «Эконол» в сме прессор эксплуатировать в си со свежим маслом не рабочем режиме в течении обладает моющими свой 20 часов. ствами. После окончания промыв ки промывочную смесь слить и установку запра вить свежим маслом 3 Замена фильтра-сепара Снять крышку маслоотде Операцию следует прово тора маслоотделителя лителя. При замене эле дить: ментов обратить внимание 1) при достижении пере на плотность соединений пада давления на 3 727А РЭ трубопроводов отсоса мас фильтрах маслоотдели ла и отсутствия загрязне теля до 1 кгс/см2 ний в полостях фильтров и 2) при достижении пере каналах отсоса пада до 2 кгс/см2 если потребителю достаточ но (6-7) кгс/см2 и нет особых требований по уносу масла. 4 Очистка внутренних по Очистку осуществлять 1) Операцию по очистке верхностей маслоотдели промывочным маслом маслоотделителя прово теля, горячих участков «Эконол» или 3% раство дить так же в любых слу трубопроводов и теплооб ром сульфанола с последу чаях при замене фильтро менной поверхности газо ющей промывкой водой до элементов (п.3) охладителя со стороны полной нейтрализации 2) Запрещается применять воздуха от нагаро-масля сульфанола. для очистки легковоспла ных отложений и загрязне меняющиеся жидкости ний. (бензин, керосин и т.д.) 5 Очистка наружных Очистку производить Операцию проводить теплообменных поверх струей горячего пара с чаще, если изделие экс ностей блока воздушно температурой от 100 до плуатируется в запылен го охлаждения 110°С, или промыть го ной атмосфере. рячей водой и продуть (При техническом осмот сжатым воздухом ре) 6 Осмотр состояния со Разобрать муфту, снять единительной муфты. звездочку. При наличии на ней расслоений, тре щин заменить. 7 Проверка аварийных защит В соответствии п.3.4.1 8 Поверка средств изме Поверка средств измере Результаты поверки долж рения. ния проводится метроло ны быть занесены в фор гической службой со муляр гласно закона РФ «Об обеспечении средств из мерений», руководству ясь документацией на средства измерения, перед вводом в эксплуа тацию и далее с перио дичностью, указанной в разделе формуляра 9 Осмотр микропроцес сорного контроллера В соответствии п.3.4.2 10 Проверка сопротивле 3 727А РЭ ния изоляции 11 Выполнение ревизии и осмотр регулирующих устройств и клапанов - клапана минимального давления; - клапан всасывающий; 12 Осмотр вводного ав томатического выключа теля в QF1 В соответствии п.3.4.3 При необходимости за менить детали уплотне ний, мембраны а также другие изношенные и поврежденные детали. Произвести (8-10) раз операцию «включени е-отключение» вы-клю чателя QF1 под напряже нием питания на ввод ных клеммах и включен ном автоматическом вы ключателе SF1 на ЩА. Методика выполнения По методике выполнения текущего ремонта Разобрать и собрать ком прессор в соответствии с п. 3.7. Осмотреть подшипни ки и детали компрессора. При необходимости заме нить подшипники и другие изношенные детали При необходимости заме нить поврежденные трубо проводы Произвести очистку влаго отделителя Эту операцию выполнять также после каждого от ключения тока короткого замыкания Средний ремонт Наименование работ 1 Выполнение всех тре бований текущего ре монта 2 Полная разборка ком прессора Примечание Рекомендуется обра титься к специалистам уполномоченной сер висной организации. 3 Осмотр гибких трубо проводов 4 Выполнение ревизии влагоотделителя Капитальный ремонт 1 Выполнение всех тре бований среднего ре монта 2 Проведение гидроис пытания на прочность и герметичность корпус ных деталей Рекомендуется обра титься на предприятие изготовитель По методике выполнения среднего ремонта Величина пробного давле ния при гидроиспытании: - чугунных корпусов1,35МПа (13,5кгс/см2) - стальных корпусов1,15МПа (11,5кгс/см2) Время выдержки 10 мин 3 727А РЭ 3 Замена подшипников 4 Проведение гидроис пытания на прочность и герметичность - маслоотделителя - масло и газоохлади телей см. п.3.7 Операция должна про водиться не позднее чем через 8 лет см. п.3.3.1 см. п.3.3.2 Примечания 1 Масло «Эконол» ТУ 0253-004-47419918 можно приобрести по адресу: г.Москва, ЗАО «Энекон-сервис», тел. (095)263-67-62, факс (095)263-63-60. 2 Масса электродвигателя, наиболее тяжелой сборочной единицы при ремонте, составляет 480 кг. 3.2.3 Использование после истечения срока службы 3.2.3.1 Перед истечением срока службы рекомендуется обратиться на за вод-изготовитель (ОАО «Пензкомпрессормаш") для решения по дальнейшему использованию компрессорной установки. 3.2.3.2 Если объект, на котором эксплуатируется компрессорная уста новка, подконтролен Госгортехнадзору России, то эксплуатация компрессор ной установки по истечению срока службы допускается только при наличии положительного решения и согласно рекомендациям специализированной экс пертной организации, проводившей техническое диагностирование и оценку остаточного ресурса компрессорной установки. 3.2.4 Обслуживание в период бездействия В период бездействия содержите установку в чистом виде. В случае без действия более одного месяца не реже одного раза в месяц производите пуск установки на (15-30) мин. в соответствии с данной инструкцией. Перед пуском установки залить через отверстие в компрессоре Г (рисунок 2) (2-5) л. масла и провернуть роторы. Если установка снимается с эксплуатации на срок свыше 3-х месяцев, произведите ее консервацию в соответствии с п.1.9.4 настоящей инструкции. 3.2.5 Обслуживание покупных комплектующих изделий, входящих в со став установки, производить в соответствии с эксплуатационной документаци ей на эти изделия. 3.3 Техническое обслуживание маслоотделителя, маслоохладителя и га зоохладителя. 3.3.1 Гидроиспытание маслоотделителя Величина пробного давления при гидроиспытании - 1,15 МПа (11,5 кгс/см2), время выдержки - 10 мин. Перед проведением гидроиспытания все трубопроводы, предохрани тельный клапан от маслоотделителя должны быть отсоединены, фильтр сепара тора снят, патрубки и штуцеры заглушены, заглушки должны быть толщиной 3 727А РЭ не менее 20 мм. После гидроиспытания, слива жидкости, снятия заглушек мас лоотделитель должен быть просушен. 3.3.2. Гидроиспытание маслоохладителя и газоохладителя. Маслоохладитель и газоохладитель испытывать отдельно: 1) отсоединить фланцы патрубков входа и выхода масла (газа); 2) заглушить патрубки входа и выхода масла (газа) стальными заглушка ми толщиной не менее 20 мм; 3) подсоединить гидропресс, используя штуцер, установленный на од ной из заглушек; 4) надавить гидропрессом, создавая давление 1,15 МПа (11,5 кгс/см2) в течение 10 мин, убедиться в отсутствии неплотностей; 5) слить жидкость и снять заглушки; 6) просушить горячим воздухом; 7) собрать сосуд. 3.4 Техническое обслуживание системы автоматизации 3.4.1 Действие аварийных защит должно проверяться не реже одного раза в 6 месяцев. Перед проведением проверки действия защит необходимо изучить пункт 1.5 настоящего руководства. Срабатывание каждой из защит контролировать по загоранию на дисплее панели контроллера символа и по включения выхода XP2 NO-R6 контроллера. В щите для исключения пуска установки во время проверки защит следу ет отключить проводник 2 от клеммы катушки контактора КМ1 на время про верки. Конец отключенного проводника изолировать. Проверку действия защит рекомендуется проводить в следующей по следовательности: - автоматический выключатель SF1 внутри ЩКУ (питание электродвига теля вентилятора) на время проверки выключить; - включить выключатели SF2, QS, QF1; - нажатием кнопки "ПУСК" на панели контроллера произвести имитацию пуска, проконтролировать включение выхода NO-R5 контроллера и включение символа на дисплее панели контроллера; - для проверки аварийной защиты следует отключить датчик BP1 – отсо единить разъем от датчика – должна сработать аварийная защита по конечному давлению, загореться символ - ; на проконтролировать выключение индикатора работы ГД контроллере; - выключить выключатель QS переключателем на двери кожуха КУ, - выключить малый автоматический выключатель SF2; 3 727А РЭ восстановить подключение разъема к датчику BP1; - отключить от клеммника ХТ2 в ЩКУ проводник 30, 31 со стороны под ключения датчика (верхняя часть клеммника); - подключить на клеммы 2 (проводник 30) и 1 (проводник 31) клеммника ХТ2 магазин сопротивлений, выставить на магазине значение сопротивления 100 Ом ±10 Ом; - включить малый автоматический выключатель SF2 внутри ЩКУ; - включить вводной автоматический выключатель QF1 внутри ЩКУ; - нажатием кнопки «ПУСК» на панели контроллера произвести имита цию пуска, проконтролировать включение выхода NO-R5 контроллера и вклю - чение индикатора работы ГД - символа ; - увеличить на магазине значение сопротивления до 147 Ом ± 4 Ом – должна сработать аварийная защита по температуре нагнетания, включиться символ на дисплее панели контроллера; - проконтролировать выключение выхода NO-R5 контроллера и символа ; уменьшить на магазине значение сопротивления до 100 Ом ±10 Ом и на жать кнопку «СБРОС» на лицевой панели – должна отключиться аварийная - сигнализация и символ ; - отключить от магазина сопротивлений проводник, идущий на клемму 1 клеммника ХТ2 (провод 35) – должна включиться аварийная сигнализация, символ «АВАРИЯ» на дисплее панели контроллера, и появиться соот ветствующее сообщение на дисплее терминала о запрете пуска по неисправно сти датчика температуры нагнетания ВК1; - выключить вводной автоматический выключатель QF1 внутри ЩКУ, - выключить малый автоматический выключатель SF2; - отключить магазин сопротивлений и восстановить подключение про водников 30, 31 к клеммнику ХТ2 в ЩКУ; - восстановить подключение катушки контактора КМ1 к цепи 2 в ЩС. 3.4.2 Техническое обслуживание микропроцессорного контроллера. Микропроцессорный контроллер является неремонтопригодным. Техническое обслуживание контроллера заключается в периодической проверке (1 раз в 3 месяца) целостности и надежности крепежных и контакт ных винтовых соединений. Монтаж и обслуживание контроллера должны производиться при снятом напряжении питания с ЩКУ. 3.4.3 Проверка сопротивления изоляции. Проверка сопротивления изоляции производится только в щите силовом с помощью мегомметра на напряжение 500 В. 3 727А РЭ На время проверки автоматические выключатели QF1, QS, SF1, SF2 в ЩС должны быть выключены. Провод N на время замера должен быть отсоеди нен от бобышки заземления на корпусе щита. Измерить в ЩС мегомметром на выходных клеммах выключателя QF1 со противление изоляции проводов А1, В1, С1. Измерить мегомметром в ЩКУ сопротивление изоляции проводов А4, В4, С4. Один провод мегомметра присоединить к бобышке заземления, другой – поочередно к жилам проверяемых проводов. Отсчет показаний проводить по истечении 1 мин после подачи напряжения, когда показания прибора практиче ски установятся. Система считается выдержавшей испытание, если сопротивление изоля ции не менее 10 МОм. 3.5 Общие вопросы демонтажа и монтажа, разборки и сборки. 3.5.1. При разборке установки придерживайтесь определенной последо вательности, которую необходимо соблюдать и при сборке. 3.5.2 Перед разборкой, путем постановки рисок или кернения зафикси ровать взаимное расположение разбираемых деталей. 3.5.3 Узлы и механизмы, которые мешают доступу к подвергающему ся разборке месту, снять целиком без детальной разборки. 3.5.4 Снятые с установки детали и сборочные единицы уложить на спе циально отведенное для них место. Все снимаемые с установки сборочные еди ницы и детали тщательно осмотреть, промыть, протереть, забоины зачистить. 3.5.5 Все прокладки, снимаемые при разборке, прикрепить к одной из соприкасающихся с ними деталей в том положении, в котором они были до разборки. 3.5.6 Прежде, чем разбирать какую-либо сборочную единицу или отсо единять какую-либо деталь, проверить не застопорено ли данное крепление и производить разборку только после того, как вывернута и вынута стопорящая деталь. При сборке следить за тем, чтобы гайки были затянуты до отказа. 3.5.7 При разборке предохранительного клапана и клапана поддержания давления соблюдать осторожность при выемке пружины. 3.5.8 При сборке тщательно следить за чистотой деталей и отсутствием на них забоин. Попадание в компрессор, клапаны и другие сборочные единицы грязи, посторонних предметов приводит к преждевременному износу деталей или авариям. 3.5.9 При длительном хранении деталей до сборки консервировать их с учетом п. 1.9.4 настоящей инструкции. 3.5.10 В случае, если сборка проходит сразу же после разборки, реко мендуется вести сборку "всухую" (детали чисто промыты и протерты), смазы 3 727А РЭ вать только посадочные поверхности. Смазку или консервацию проводить по сле сборки установки. 3.6 Демонтаж и монтаж агрегата компрессорного 3.6.1 Отключить КИП и электропитание, убедиться в отсутствии давле ния в компрессорной установке, отсоединить внешние трубопроводы от уста новки. Отсоединить трубопроводы от компрессора. Отсоединить и снять фильтр воздушный 3.6.2 Вывернуть шпильки установочные. Отсоединить агрегат компрес сорный от рамы и снять. Подъем и транспортировку агрегата компрессорного производить только за рым-болты, укрепленные на электродвигателе и блоке цилиндров; Примечание - Рым-болты, предназначены только для транспортировки этой детали. 3.6.3 Установку агрегата компрессорного на раму производить в обрат ной последовательности. 3.6.4 После монтажа агрегата компрессорного в составе установки необ ходимо произвести выставку электродвигателя. Выставить плоскости опор электродвигателя относительно поверхности с помощью гайки поз. 66 и шпильки поз. 74. Допуск параллельности – 0,5 мм. 3.7 Разборка и сборка компрессора 3.7.1 При разборке компрессора подшипники и закладные детали мар кировать для исключения ошибок при сборке. При сборке соблюдать чистоту, не допуская попадания во внутренние поверхности компрессора грязи, пыли и посторонних предметов. Тщательно проверить исправность каждой детали и отсутствие на них забоин. Перед сборкой все детали предварительно смазать. Посадку деталей на роторы производить на графитной смазке УСсА ГОСТ 3333. Перед сборкой продуть все маслоподводящие каналы. 3.7.2 Разборку компрессора производить в следующей последовательно сти (черт.727А - 2СБ): 1) снять полумуфту с помощью приспособления; 2) застопорить роторы приспособлением ( рисунок 8); 3) отвернуть винты поз.35 и снять крышку поз.3; 4) на роторах отогнуть пояски гаек в местах контровки; 5) отвернуть гайки с помощью ключа для затяжки круглых гаек ( рисунок 7); 6) снять подшипники поз.51 и поз.52 7) отвернуть гайки и отсоединить камеру нагнетания от блока цилин дров; 8) вынуть шпонку из паза на валу ведущего ротора; 3 727А РЭ 9) снять крышку поз.4; 10) при помощи рым-болтов осторожно извлечь роторы из блока цилин дров. Примечания: 1 Извлекая роторы из блока цилиндров поддерживать их за среднюю часть винтовой поверхности. 2 Снятие обойм роликовых подшипников поз.49 и поз.50 с роторов производить только при необходимости замены или ремонта. 3.7.3 Последовательность сборки компрессора ( черт.727А - 2СБ ): 1) насадить на шейки роторов внутренние обоймы роликовых подшипни ков на стороне всасывания поз.49 и поз.50 (при замене подшипников). При монтаже подшипников нельзя ударять молотком по его кольцам. Пользуйтесь монтажной трубой. Для облегчения монтажа и во избежание повреждения посадочных мест на валу внутренние обоймы рекомендуется подогревать горячим минеральным маслом с температурой не более 80°С. 2) осторожно установить в блок цилиндров поз.1 наружные обоймы ра диальных роликовых подшипников поз. 49, 50; 3) вставить в блок цилиндров поочередно ведущий и ведомый роторы. 4) установить на ведущий ротор кольца дистанционные поз.23,24 под шипник поз.51; 5) установить на ведомый ротор подшипники поз.52; 6) застопорить роторы; 7) затянуть гайки поз.19,26 в камере нагнетания, сначала на ведомом, за тем на ведущем роторах; 8) освободить роторы от стопорения и проверить плавность их враще ния; 9) Проверить осевой зазор «Л» на стороне нагнетания. Осевой зазор воз можно проверить двумя способами: а) установить индикатор часового типа со стороны камеры нагнетания на ведущем и ведомом роторе поочередно, величи на зазора будет равна - величине люфта ротора в осевом направлении; б) уста новить компрессор в вертикальном положении, выдвинуть из блока цилиндров ротора вместе с камерой нагнетания на 20мм с помощью отжимных винтов, за мерить щупом зазор. 10) отогнуть пояски гаек в пазы ведущего и ведомого роторов в 3 х ме стах; 11) установить крышку поз.3 на камеру нагнетания и закрепить ее; 12) осмотреть и собрать уплотнение на ведущем роторе; 13) установить крышку поз.4 и закрепить ее; 14) установить шпонку в паз ведущего ротора; 15) одеть полумуфту, убедиться, что есть зазор в шпоночном пазу между полумуфтой и шпонкой, зафиксировать полумуфту стопорным винтом; 16) залить через всасывающий патрубок (2-5) л масла и провернуть рото ры; 3 727А РЭ Примечание - Cборка и разборка маслоотделителя, блока охлаждения, клапанов и регулирующих устройств не представляет сложности и в данной инструкции не отражается. 4 727А РЭ 4 727А РЭ Рисунок 2- Схемы вентиляции 4 727А РЭ 1- корпус клапана; 2- седло; 3-шайба; 4-поршень; 5-кольцо; 6-шток; 7-пружина; 8- втулка регулирующая. Рисунок 3. Клапан предохранительный 4 727А РЭ 1- полумуфта электродвигателя; 2-полумуфта компрессора; 3- звездочка; 4-обойма; 5- кольца Рисунок 4- Муфта 4 727А РЭ Рисунок 5- Фильтр воздушный 4 727А РЭ 4 727А РЭ Рисунок 6- Маслоотделитель Рисунок 7- Ключ для затяжки круглых гаек 4 727А РЭ Рисунок 8- Приспособление для стопорения роторов 4 727А РЭ Приложение А Перечень запасных и изнашивающихся деталей Наименование и обозначение сбо рочной единицы, куда входит Кол запасная часть 1 2 1 1 1 1 2 Уплотнение манжетное фирмы «SKF» CR50х68х10 HMSA7R Звездочка Маслоотделитель (МО) Установка 727А Установка 727А Компрессор (КМ) Обозначение Наименование Фильтр сепаратора So tras DB2104 Фильтр масляный Sotras SH8147 G1 12UNF * (или TGO202G1"12UNF) Р781039 Сменный эле мент к фильтру возд.* Подшипник FAG NU 2212E Подшипники FAG NU 2209E Подшипники FAG T7FC060 Подшипники FAG КНМ.803149/КНМ803110 1 1 1 1 Конденсатоотводчик SC-CHROM 727-2-0-0-15* Кольцо уплотнительное -01* Кольцо уплотнительное 727-2-0-0-16* Пружина волнистая Кольца ГОСТ 9833 − 73 ГОСТ 18829 − 73 1 1 1 3 3 1 1 1 Муфта Клапан всасывающий RB80P/230V Клапан минимального давления G40F Влагоотделитель OMI SA 0095 Компрессор (КМ) 040-044-25-2-4* 059-065-36-2-5* 113-119-25-2-5* 115-121-36-2-5* Маслоотделитель (МО) Установка 727А Установка 727А Компрессор(КМ) 4 727А РЭ Продолжение таблицы А Наименование и обозначение сборочной единицы, куда Кол входит запасная часть 1 1 Щит автоматизации 727А-1 Наименование Преобразователь давле ния EPI 8297.79.2517.04.19* Интерфейсный релейный блок PLC-RSC-230VC/21, 230В* Предохранитель керами ческий ВП1-1, ток 40А ОЮО,481.021 ТУ* Примечание - Детали, отмеченные знаком комплектом запасных частей. Обозначение 1 *, поставляются заказчику с 5 727А РЭ Приложение Б Перечень расходных материалов Номера пунктов, имеющих ссылки 1.2.14 1.9.3 1.9.3 1.9.4 3.2.2 3.7.3 3.7.1 Наименование Масло компрессорное «Энекон 68 » ТУ 0253-009-47419918-2006 Уайт-спирит ГОСТ 3134-78 Отходы производства текстильные, хлопчатобумажные сортиро ванные ГОСТ4644-75 Смазка консервационная ПВК (пластичная) ГОСТ 19537-83 Масло промывочное «Эконол» ТУ 0253-004-47419918-2000 Герметик-прокладка ТУ26-15-1049-86 или автогерметик ТУ238403-05666764-96 или ТУ6-15-1822-95 Графитная смазка УссА ГОСТ3333-80 5 727А РЭ Приложение В Перечень чертежей, схем и рисунков Обозначение Рисунок 1 Рисунок 2 Рисунок 3 Рисунок 4 Рисунок 5 Рисунок 6 Рисунок 7 Рисунок 8 Наименование Установка компрессорная винтовая воздушная Схема вентиляции Клапан предохранительный Муфта упругая Фильтр воздушный Фильтр сепаратора Ключ для затяжки круглых гаек Приспособление для стопорения роторов 5 727А РЭ Ссылочные нормативные документы Номер раздела, подраздела, пункта, подпункта, разрабатыва емого документа, в котором дана ссылка. 3.4.2 2.1.3 2.2.1 2.2.1 1.2.18 1.1, 1.9.1, 1.9.2 1.2.17 2.2.1 Обозначение документа, на который дана ссылка ГОСТ 8291-83 ГОСТ 12.4.051-87 ГОСТ 12.2.016-81 ГОСТ 10434-82 ГОСТ 14254-96 ГОСТ 15150-69 ГОСТ 17494-87 ГОСТ РМЭК 60204-1-99 ПБ 03-576-03 Правила устройства и безопас ной эксплуатации сосудов, работающих под давлением (утверждены Госгортехнадзором России от 11.06.03г. №91) 2.2.1 ПОТ РМ-016-2001 Межотраслевые Правила по охране труда РД153-34.0-03.150-00 (Правила безопасности) при эксплуатации электроустановок ПУЭ Правила устройства электроустановок ПБ 03-581-03 Правила устройства и безопас ной эксплуатации стационарных компрессор ных установок, воздухопроводов и газопроводов (утверждены Госгортехнадзором России 5.06.03 №60) ПБ 10-382-00 Правила устройства и безопас ной эксплуатации грузоподъемных кранов (постановление Госгортехнадзора России от 31.12.99 №98) 2.2.1 2.2.1, 2.2.5 стр. 3, п.3; 2.2.1, 3.1.3 2.2.2 5 727А РЭ ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ Номера листов (страниц) Всего Входящий но Ан листов № мер сопрово Изме Заме нули Изм. в до до Но дительного до нен нен ро кумен кум. вых кумента и дата ных ных ван те ных Под пись Дата 5

К обслуживанию воздушного компрессора с электродвигателем допускаются Машинист компрессорных установок, обслуживающий.

Утвержден 727А РЭ-ЛУ